CleachdadhTalamh Tearcann an Stuthan Co-dhèanta

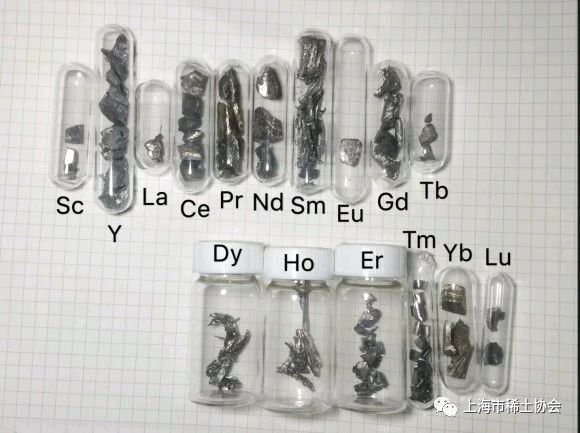

Tha structar dealain 4f sònraichte aig eileamaidean talmhainn tearc, mionaid mhòr magnetach atamach, ceangal snìomh làidir agus feartan eile. Nuair a bhios iad a’ cruthachadh iom-fhilltean le eileamaidean eile, faodaidh an àireamh co-òrdanachaidh aca atharrachadh bho 6 gu 12. Tha measgachadh de structaran criostail aig todhar talmhainn tearc. Tha na feartan fiosaigeach is ceimigeach sònraichte aig talmhainnean tearc gan dèanamh gan cleachdadh gu farsaing ann an leaghadh stàilinn àrd-inbhe agus meatailtean neo-iarannach, glainne sònraichte agus ceirmeag àrd-choileanaidh, stuthan magnet maireannach, stuthan stòraidh haidridean, stuthan luminescent agus laser, stuthan niùclasach, agus raointean eile. Le leasachadh leantainneach stuthan co-dhèanta, tha cleachdadh talmhainnean tearc air leudachadh cuideachd gu raon stuthan co-dhèanta, a’ tàladh aire fharsaing ann a bhith a’ leasachadh feartan eadar-aghaidh eadar stuthan eadar-dhealaichte.

Seo na prìomh dhòighean tagraidh airson talmhainn tearc ann an ullachadh stuthan co-dhèanta: ① a’ cur rismeatailtean talmhainn tearcgu stuthan co-dhèanta; ② Cuir ris ann an cruthocsaidean talmhainn tearcdon stuth co-dhèanta; ③ Bithear a’ cleachdadh poileamairean air an dopadh no air an ceangal le meatailtean talmhainn tearc ann am poileamairean mar stuthan maitrís ann an stuthan co-dhèanta. Am measg nan trì cruthan de thagradh talmhainn tearc gu h-àrd, tha a’ chiad dhà chruth air an cur sa mhòr-chuid ri co-dhèanta maitrís meatailt, agus tha an treas cruth air a chur an sàs sa mhòr-chuid ann an co-dhèanta maitrís poileamair, agus tha an co-dhèanta maitrís ceirmeag air a chur ris sa mhòr-chuid san dàrna cruth.

Talamh tearcbidh e ag obair sa mhòr-chuid air maitrís meatailt agus co-dhèanamh maitrís ceirmeag ann an cruth stuthan cur-ris, cobhsairean, agus stuthan cur-ris sintering, a’ leasachadh an coileanadh gu mòr, a’ lughdachadh chosgaisean cinneasachaidh, agus ga dhèanamh comasach a chleachdadh ann an gnìomhachas.

Tha cur-ris eileamaidean talmhainn tearc mar stuthan cur-ris ann an stuthan co-dhèanta gu ìre mhòr a’ cluich pàirt ann a bhith a’ leasachadh coileanadh eadar-aghaidh stuthan co-dhèanta agus a’ brosnachadh grinneas gràinnean maitrís meatailt. Tha an dòigh-obrach mar a leanas.

① Leasaich an comas fliuchaidh eadar maitrís a’ mheatailt agus an ìre neartachaidh. Tha dealan-àicheileachd eileamaidean talmhainn tearc an ìre mhath ìosal (mar as lugha dealan-àicheileachd mheatailtean, ’s ann as gnìomhaiche a bhios dealan-àicheileachd neo-mheatailtean). Mar eisimpleir, tha La 1.1, Ce 1.12, agus Y 1.22. Tha dealan-àicheileachd meatailt bunaiteach cumanta Fe 1.83, Ni 1.91, agus Al 1.61. Mar sin, bidh eileamaidean talmhainn tearc a’ gabhail a-steach gu roghnach air crìochan gràin maitrís a’ mheatailt agus ìre an neartachaidh rè a’ phròiseas leaghaidh, a’ lughdachadh an lùth eadar-aghaidh, ag àrdachadh obair greamachaidh an eadar-aghaidh, a’ lughdachadh ceàrn an fhliuchaidh, agus mar sin a’ leasachadh an comas fliuchaidh eadar am maitrís agus ìre an neartachaidh. Tha rannsachadh air sealltainn gu bheil cur eileamaid La ris a’ mhaitrís alùmanum gu h-èifeachdach a’ leasachadh comas fliuchaidh AlO agus leaghan alùmanum, agus a’ leasachadh meanbh-structar stuthan co-dhèanta.

② Brosnaich grinneas gràinnean maitrís meatailt. Tha solubhail talmhainn tearc ann an criostal meatailt beag, leis gu bheil radius atamach eileamaidean talmhainn tearc mòr, agus tha radius atamach maitrís meatailt an ìre mhath beag. Bidh dol a-steach eileamaidean talmhainn tearc le radius nas motha a-steach don chliath maitrís ag adhbhrachadh saobhadh cliath, a mheudaicheas lùth an t-siostaim. Gus an lùth shaor as ìsle a chumail suas, chan urrainn dha dadaman talmhainn tearc beairteachadh ach a dh’ionnsaigh crìochan gràin neo-riaghailteach, a tha gu ìre a’ cur bacadh air fàs saor gràinnean maitrís. Aig an aon àm, bidh na h-eileamaidean talmhainn tearc beairteach cuideachd a’ gabhail a-steach eileamaidean aloidh eile, ag àrdachadh caisead dùmhlachd eileamaidean aloidh, ag adhbhrachadh fo-fhuarachadh ionadail nan co-phàirtean, agus a’ neartachadh buaidh niùclasach eadar-dhealaichte maitrís meatailt leaghaidh. A bharrachd air an sin, faodaidh an fo-fhuarachadh air adhbhrachadh le sgaradh eileamaideach cuideachd cruthachadh choimeasgaidhean air an sgaradh adhartachadh agus a bhith nan gràinnean niùclasach eadar-dhealaichte èifeachdach, agus mar sin a’ brosnachadh grinneas gràinnean maitrís meatailt.

③ Glan crìochan nan gràn. Air sgàth an dlùth-chàirdeas làidir eadar eileamaidean talmhainn tearc agus eileamaidean leithid O, S, P, N, msaa., tha an lùth shaor àbhaisteach airson cruthachadh ocsaidean, sulfaidean, fosfaidean, agus naitridean ìosal. Tha puing leaghaidh àrd agus dùmhlachd ìosal aig na todhar sin, agus faodar cuid dhiubh a thoirt air falbh le bhith a’ fleòdradh suas bhon leaghan aloidh, agus tha cuid eile air an sgaoileadh gu cothromach taobh a-staigh a’ ghràin, a’ lughdachadh dealachadh neo-chunbhalachdan aig crìoch a’ ghràin, agus mar sin a’ glanadh crìoch a’ ghràin agus a’ leasachadh a neart.

Bu chòir a thoirt fa-near, air sgàth gnìomhachd àrd agus puing leaghaidh ìosal mheatailtean talmhainn tearc, nuair a thèid an cur ri co-dhèanamh maitrís meatailt, feumar smachd sònraichte a chumail air an conaltradh ri ocsaidean rè a’ phròiseas cur-ris.

Tha àireamh mhòr de chleachdaidhean air dearbhadh gum faod cur ocsaidean talmhainn tearc mar sheasmhachdairean, stuthan-taice shintearachd, agus atharraichean dopaidh ri diofar mhaitris meatailt agus co-dhèanamh maitrís ceirmeag neart agus cruas stuthan a leasachadh gu mòr, an teòthachd shintearachd aca a lughdachadh, agus mar sin cosgaisean cinneasachaidh a lughdachadh. Is e seo am prìomh dhòigh-obrach aige.

① Mar stuth-leasachaidh sintering, faodaidh e sintering adhartachadh agus lùghdachadh a dhèanamh air porosity ann an stuthan co-dhèanta. Tha cur-ris stuthan-leasachaidh sintering ag amas air ìre leaghaidh a chruthachadh aig teòthachd àrd, teòthachd sintering stuthan co-dhèanta a lughdachadh, casg a chuir air lobhadh àrd-theodhachd stuthan rè a’ phròiseas sintering, agus stuthan co-dhèanta dùmhail fhaighinn tro shintering ìre leaghaidh. Air sgàth an seasmhachd àrd, luaineachd lag aig teòthachd àrd, agus puingean leaghaidh is goil àrd ocsaidean talmhainn tearc, faodaidh iad ìrean glainne a chruthachadh le stuthan amh eile agus sintering adhartachadh, gan dèanamh nan stuth-leasachaidh èifeachdach. Aig an aon àm, faodaidh an ocsaid talmhainn tearc cuideachd fuasgladh cruaidh a chruthachadh leis a’ mhaitrice ceirmeag, a dh’ fhaodas lochdan criostail a chruthachadh a-staigh, an cliath a ghnìomhachadh agus sintering adhartachadh.

② Leasaich meanbh-structar agus grinneas meud nan gràn. Leis gu bheil na h-ocsaidean talmhainn tearc a bharrachd a’ fuireach sa mhòr-chuid aig crìochan gràin a’ mhaitrice, agus air sgàth an tomhas-lìonaidh mhòir, tha strì an aghaidh imrich àrd aig ocsaidean talmhainn tearc anns an structar, agus cuideachd a’ cur bacadh air imrich ianan eile, agus mar sin a’ lughdachadh ìre imrich chrìochan gràin, a’ cur bacadh air fàs gràin, agus a’ cur bacadh air fàs neo-àbhaisteach nan gràn rè shintearachd aig teòthachd àrd. Faodaidh iad gràinean beaga is èideadh fhaighinn, a tha a’ brosnachadh cruthachadh structaran dùmhail; Air an làimh eile, le bhith a’ cur ocsaidean talmhainn tearc ann an dop, bidh iad a’ dol a-steach don ìre glainne crìche gràin, a’ leasachadh neart na h-ìre glainne agus mar sin a’ coileanadh an amas air feartan meacanaigeach an stuth a leasachadh.

Bidh eileamaidean talmhainn tearc ann an co-thàthaidhean maitrís polaimeir a’ toirt buaidh orra sa mhòr-chuid le bhith a’ leasachadh feartan maitrís a’ polaimeir. Faodaidh ocsaidean talmhainn tearc teòthachd lobhadh teirmeach polaimearan a mheudachadh, agus faodaidh carboxylates talmhainn tearc seasmhachd teirmeach clòraid polyvinyl a leasachadh. Faodaidh polystyrene a bhith air a dhopadh le todhar talmhainn tearc seasmhachd polystyrene a leasachadh agus a neart buaidh agus a neart lùbadh a mheudachadh gu mòr.

Àm puist: 26 Giblean 2023